Bei der ersten “richtigen” Veranstaltung dieses Jahr im April im tschechischen Most ist mir am Abend des ersten Tages beim Putzen des Bikes aufgefallen, dass ich viele kleine Spritzer am Endschalldämpfer hatte und auch insgesamt das Motorrad untenrum recht eingesaut war. Der Farbe nach war es eindeutig Kühlmittel. Ich verwende das Motul MotoCool, welches ja eine rötliche Färbung hat. Angetrocknet sieht das dann hell rosa aus. Auch im Bug stand etwas Kühlwasser – der Ausgleichbehälter war trotz abgekühlter Maschine noch randvoll.

Shit. Der erfahrene Schrauber weiß, was das heißt. Ich habe dann die Verkleidung abgenommen und konnte so schnell feststellen, woher das Kühlmittel kam. Es lief aus dem Schlauch des Überlaufes vom Ausgleichsbehälter. Diesen Schlauch habe ich vom Ausgleichsbehälter nach unten ins Bug verlegt und dort kam es auch her. Der rote Pfeil markiert diesen Schlauch:

Vorsichtig öffnete ich am Kühler den Deckel und dann kam das Plopp, was du an der Stelle nicht hören willst. Das klang fast wie beim Öffnen einer Sektflasche. Druck im Kühlsystem ist in der Regel ein eindeutiges Indiz für eine kaputte Zylinderkopfdichtung. Ebenfalls auf dem Bild oben zu sehen ist, dass ich mittels dieser kleinen “Apparatur” auf dem Kühler mit einer Indikatorflüssigkeit einen CO²-Test gemacht habe. Und dieser bestätigte mir, dass sich nach dem Warmlaufen lassen CO² im Kühlsystem befindet.

Also stand die Diagnose fest. Die Zylinderkopfdichtung ist undicht. Der Motor hat bis jetzt um die 5.000km runter und davon waren die ersten 1.000km zum Einfahren auf der Straße im gedrosselten Betrieb. Mit Langlebigkeit hat das in meinen Augen nicht ganz so viel zu tun. Aber was soll’s. Vom rummeckern und -heulen wird es auch nicht besser.

Da ich nur 2 Wochen zwischen der Veranstaltung in Most und meiner nächsten geplanten Veranstaltung am Lausitzring hatte, kam auch nur in Frage das alles selbst zu machen. Termin beim Händler machen usw. hätte viel zu lange gedauert. Die Garantiezeit ist ohnehin vorbei.

Also besorgte ich mir die Reparaturanleitung und las mir das Ganze erstmal durch, ob selber machen überhaupt möglich ist und in Frage kommt. Ich habe zwar eine recht gut ausgestattete Hobby-Werkstatt, aber alles habe ich natürlich auch nicht da. Zu meiner Erleichterung braucht man aber keinerlei Spezialwerkzeug bis auf ein Absteckdorn, mit dem man die Kurbelwelle arretiert während die Steuerkette ab ist. Die entsprechenden Anzugsdrehmomente und -reihenfolgen waren genau beschrieben, einen Drehmomentschlüssel, der auch Winkelmomente kann, besitze ich ebenfalls.

Dann bestellte ich die benötigten Teile:

– Zylinderkopfdichtung

– Dichtungssatz für den Ventildeckel

– Dichtringe für die Lagerböcke der Nockenwellen

Es war zwar kein Muss, aber ich habe auch neue Zylinderkopfschrauben bestellt. An den 75€ soll es dann auch nicht scheitern.

Nach 3 Tagen hatte ich jetzt also alles parat und so machte ich mich dran an die Arbeit.

Als erstes verschafft man sich mal freie Sicht zum Motor… heißt also Verkleidung ab, Tank runter, Steuergerät entfernen, Airbox runter, Drosselklappeneinheit abmontieren. Das alles beiseitelegen. Da ich ja an den Zylinderkopf ran will, muss auch das Kühlwasser abgelassen werden; den Kühler habe ich ebenfalls gelockert. Öl kann drinbleiben, das befindet sich sowieso unten in der Ölwanne. Dann muss auch noch die Abgasanlage abmontiert werden. Die Krümmer sind ja nun mal am Zylinderkopf dran.

Dann habe ich die ShiftCam-Verstelleinheiten demontiert sowie Zündspulen und Kerzen rausgeholt. Jetzt konnte ich den Ventildeckel abschrauben und hatte somit freie Sicht auf die Nockenwellen.

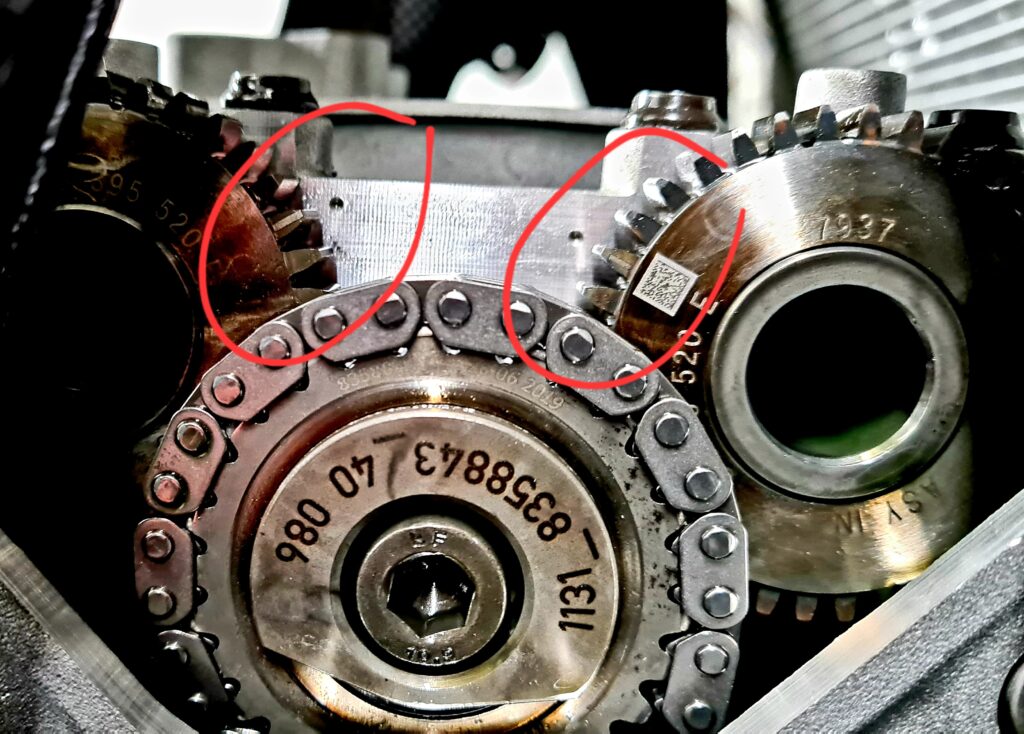

Dann muss der Motor Zylinder 1 auf OT gedreht werden, dafür muss der seitliche Gehäusedeckel vom Steuerkettenantrieb runter und da kann man dann mit einem Inbus die Kurbelwelle drehen bis die beiden Nockenwellen in der entsprechenden Position gemäß Markierung sind. Jetzt steht der Motor mit Zylinder 1 auf OT (oberer Totpunkt) und dieses Absteckwerkzeug kommt zum Einsatz. Damit arretiert man die Kurbelwelle in dieser Position. Das wird anstelle des Kurbelwellensensors eingeschraubt.

Nun habe ich den Steuerkettenspanner rausgeholt und danach die Gleit- und Spannschiene.

Jetzt bin ich akribisch nach der Anleitung vorgegangen und habe die Verschraubung der Nockenwellenlagerböcke in der entsprechenden Reihenfolge gelockert – ein ewiges Gefummel, da man ja die Schrauben nicht gleich komplett löst, sondern immer nur Stück für Stück. Und bei 20 Schrauben dauert das ‘ne ganze Weile.

Dann können die Nockenwellen abgenommen werden. Die Einlassnockenwelle sieht schon eindrucksvoll aus.

Jetzt musste ich noch die drei Schrauben am Motorradrahmen lösen, welche mit dem Zylinderkopf verbunden sind. Eine davon ist auch die Befestigung für das linke Crashpad an der Seite. Da der Motor nun nur noch mit den hinteren Rahmenbefestigungen und einer Schraube vorn (rechts) im Rahmen hängt, habe ich ihn vorsichtshalber von unten mit einem Kantholz abgestützt.

Man soll gemäß Anleitung die Shims unter den Schlepphebeln entfernen und (sortiert bzw. geordnet) beiseitelegen (sicherlich, dass sie nicht durcheinandergeraten, wenn sie rausfallen sollten).

Und jetzt kommt man endlich an die Zylinderkopfschrauben ran. Wieder habe ich hier genau nach der Anleitung gearbeitet und die Löse-Reihenfolge eingehalten. (Grundprinzip: beim Lockern immer von außen nach innen und später dann beim wieder festziehen von innen nach außen – gilt auch für die Nockenwellenlagerböcke)

Nachdem ich die Schrauben alle raushatte, konnte ich nun endlich den Zylinderkopf abnehmen.

Jetzt kann man die Zylinderkopfdichtung abnehmen und gucken, ob sich der ganze Aufwand bis hierher überhaupt gelohnt hat. Auf den ersten Blick sah diese gar nicht so schlecht aus. Jedoch beim genaueren inspizieren konnte ich eine Stelle ausmachen, an der Verbrennungsdruck in Richtung Kühlsystem gelangt ist.

hier sieht man, die Stelle, an der Verbrennungsdruck ausgetreten ist

Das sieht nach nicht viel aus, ist aber tatsächlich die Ursache für das eingangs erwähnte Problem mit dem Druck im Kühlsystem.

Jetzt habe ich alles noch etwas saubergemacht und geputzt und dann ging es Retoure und alles musste in umgekehrter Reihenfolge wieder zusammengebaut werden. Hier ist jetzt nur wichtig, dass man wieder die dokumentierten Anzugsmomente und -reihenfolge der Verschraubung beachtet und eben die oben genannten Teile (vor allem die Dichtungen) gegen neue tauscht.

Was sich beim Zusammenbau echt nicht einfach machen ließ, war das Verschrauben der Nockenwellenlagerböcke. Die 20 Schrauben muss man ja in der bestimmten Reihenfolge Stück für Stück verschrauben und zwei oder drei Mal musste ich alles wieder abschrauben, da sich die Einlasswelle immer wieder um ein Zahn oder so verdreht hat. Das war ein bisschen nervig. Aber nach drei vier Mal machen, kann man dann auch abschätzen, in welcher Position die Nockenwellen locker draufliegen müssen, um dann nach dem Festziehen richtig an der Markierung zu stehen.

Das war es dann auch. Nachdem ich dann in umgekehrter Reihenfolge alles wieder zusammen hatte, und auch Kühlmittel wieder drauf gekippt habe, konnte ich einen Startversuch unternehmen. Und der klappte. Nach dem ersten Mal starten lasse ich den Motor nach so einer Aktion immer nur erstmal ganz kurz laufen (ca. 10 Sekunden) und mache ihn dann erstmal wieder aus, um zu gucken, ob nicht doch irgendwo irgendwas undicht ist. Wenn alles passt, dann starte ich nochmal und lasse ihn ruhig mal länger laufen, bis wieder Kühlmittel in das Ausdehnungsgefäß gedrückt wird. Dann schalte ich aus und lasse den Motor wieder abkühlen. Wenn sich der Kühler dann das Kühlmittel aus dem Ausgleichbehälter wieder zurückzieht, dann ist scheinbar alles wieder gut.

Und so war es dann bei mir auch. Und in der Lausitz eine Woche später ist die RR wieder geschnurrt wie ein Kätzchen bzw. im oberen Drehzahlbereich hat sie auch gebrüllt wie ein Löwe. Auch nach der Veranstaltung war noch alles dicht, nichts ist irgendwo ausgelaufen und ich hatte auch keinen Druck mehr im Kühlsystem.

Operation erfolgreich. Die Kosten für die bestellten Teile und neues Kühlmittel belaufen sich dabei um die 300€. Also echt überschaubar, was das Material angeht. Der Arbeitsaufwand ist jedoch nicht ganz unerheblich.